一、簡(jiǎn)介

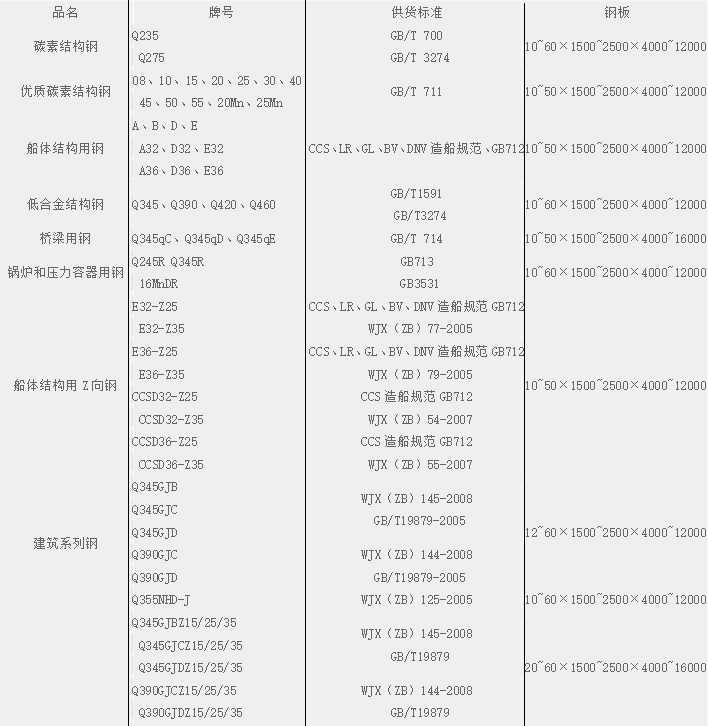

工程中常用的一類厚度遠(yuǎn)小于平面尺寸的板件,厚度4.5mm至25mm的鋼板,成為中厚板。而材料則是精選的鋼制原料,也就是鋼板,所謂鋼板是指用鋼水澆注,冷卻后壓制而成的平板狀鋼材。中厚板的材質(zhì)常見的一般有Q235 Q345 45# 等很多。

二、用途

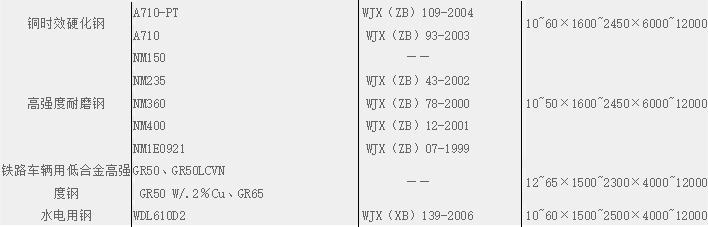

中厚板主要應(yīng)用于建筑工程、機(jī)械制造、容器制造、造船、橋梁建造等。還可以用來(lái)制造各種容器、爐殼、爐板、橋梁及汽車靜鋼鋼板、低合金鋼鋼板、造船鋼板、鍋爐鋼板、壓力容器鋼板、花紋鋼板、汽車大梁鋼板、拖拉機(jī)某些零件及焊接構(gòu)件等。通中厚板用途:廣泛用來(lái)制造各種容器、爐殼、爐板、橋梁及汽車靜鋼鋼板、低合金鋼鋼板、橋梁用鋼板、造般鋼板、鍋爐鋼板、壓力容器鋼板、花紋鋼板、汽車大梁鋼板、拖拉機(jī)某些零件及焊接構(gòu)件具體應(yīng)用。

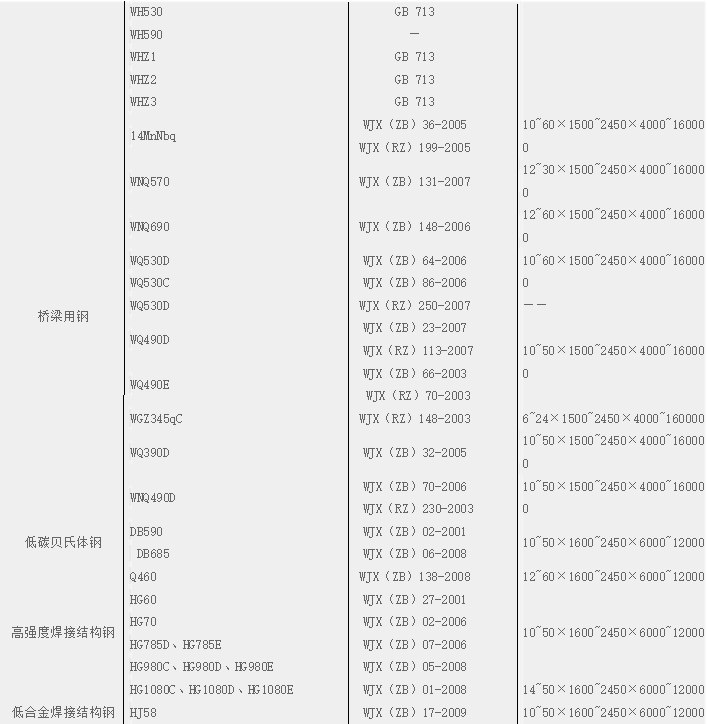

橋梁用鋼板用于大型鐵路橋梁.要求承受動(dòng)載荷、沖擊、震動(dòng)、耐蝕等.

造船鋼板:用于制造海洋及內(nèi)河船舶船體.要求強(qiáng)度高、塑性、韌性、冷彎性能、焊接性能、耐蝕性能都好.

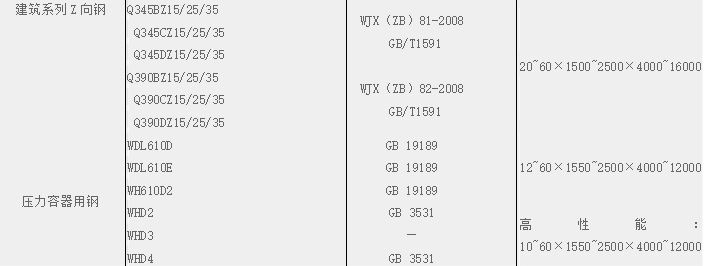

鍋爐鋼板:用于制造各種鍋爐及重要附件,由于鍋爐鋼板處于中溫(350°C以下)高壓狀態(tài)下工作,除承受較高壓力外,還受到?jīng)_擊,疲勞載荷及水和氣腐蝕,要求保證一定強(qiáng)度,還要有良好的焊接及冷彎性能.

壓力容器用鋼板:主要用于制造石油、化工氣體分離和氣體儲(chǔ)運(yùn)的壓力容器或其它類似設(shè)備,一般工作壓力在常壓到320kg/cm2甚至到630kg/cm2,溫度在-20-450°C范圍內(nèi)工作,要求容器鋼板除具有一定強(qiáng)度和良好塑性和韌性外,還必須有較好冷彎和焊接性能.

汽車大梁鋼,用于制造汽車大梁(縱梁、橫梁)用厚度為2.5-12.0mm的低合金熱軋鋼板

.由汽車大梁形狀復(fù)雜,除要求較高強(qiáng)度和冷彎性能外,要求沖壓性能好.

三、工藝流程

中厚板:連鑄坯→上料→板坯加熱→除鱗→(粗軋)→精軋(控制軋制)→(快速冷卻)→熱矯直→冷床→檢查修磨→切頭、切尾、取試樣、切定尺和切邊→標(biāo)志→收集。

中厚板的原料通常是連鑄板坯。加熱板坯在加熱爐里通常加熱到1150~1270 °C(根據(jù)鋼種不同,加熱制度亦有所不同)。加熱過(guò)程充分降低了鋼的變形力以允許軋制和確保合金元素完全固溶。板坯通過(guò)運(yùn)送設(shè)備送入加熱爐,加熱爐通常使用燃燒煤氣加熱板坯。除磷前道工序和加熱過(guò)程會(huì)在板坯的表面上產(chǎn)生氧化鐵皮,如不去除,將在鋼板表面形成缺陷,通常用高壓水(約200bar,1bar=0.1MPa)除去氧化鐵皮。

四、中厚板厚度波動(dòng)的原因

造成鋼板厚差的原因可以分為以下三大類。

1.由帶鋼本身參數(shù)波動(dòng)造成,這包括來(lái)料頭尾溫度不勻、加熱爐黑印、輥道黑印、來(lái)料厚度寬度不勻以及化學(xué)成分偏析等。

2.由軋機(jī)參數(shù)變動(dòng)造成,這包括支撐輥偏心、軋輥熱膨脹、軋輥磨損以及軸承油膜厚度變化等。

3.由速度變化造成,速度變化影響摩擦系數(shù)和變形抗力,進(jìn)而影響軋制力。軋機(jī)參數(shù)變動(dòng)將使輥縫發(fā)生周期變動(dòng)(偏心)及零位滑移(熱膨脹等)。這將使在輥縫不調(diào)整情況下,軋件厚度發(fā)生緩慢變化或周期波動(dòng)。

自動(dòng)厚度控制系統(tǒng)用來(lái)克服帶鋼工藝參數(shù)波動(dòng)對(duì)厚差的影響,并對(duì)軋機(jī)參數(shù)的變動(dòng)給予補(bǔ)償。

五、薄鋼板、中厚板、特厚板

薄鋼板:指厚度小于或等于4mm的鋼板,包括普通薄鋼板(如普通碳素鋼、花紋鋼及酸洗薄鋼板)、優(yōu)質(zhì)薄鋼板(碳素結(jié)構(gòu)鋼、合金結(jié)構(gòu)鋼、工具鋼等薄鋼板(如鍍鋅、鍍錫及鍍鉛等薄鋼板)。

中厚板:厚度在4.5mm至25mm的鋼板,包括普通厚鋼板(如普通碳素鋼、低合金鋼、橋梁鋼、花紋鋼及鍋爐鋼等鋼板)和優(yōu)質(zhì)厚鋼板。

特厚板:厚度超過(guò)100.0mm的鋼板。

六、卷板,開平板,中厚板

卷板:屬于鋼材中板材的一種,實(shí)際上是長(zhǎng)而窄并成卷供應(yīng)的薄鋼板

開平板:是比較口語(yǔ)叫法,應(yīng)該稱為:剪切鋼板。鋼板從鋼廠出來(lái)的時(shí)候是成卷的,這些鋼板被機(jī)器開平后的平板就叫做"開平板",就好比整卷的衛(wèi)生紙一樣,開平板內(nèi)應(yīng)力水平較高,因此尺寸穩(wěn)定性較差。主要用途是非受壓的容器和儲(chǔ)罐上。

中厚板:工程中常用的一類厚度遠(yuǎn)小于平面尺寸的板件,是指厚度4.5-25.0mm的鋼板。

三者區(qū)別:

卷板是一塊兒板坯經(jīng)軋機(jī)軋好板后,由于比較長(zhǎng)不裁剪,直接卷成卷兒,這種板的板面略發(fā)黑,目前從2mm到12mm之間規(guī)格比較成熟,再薄或再厚的一般廠家就不軋了,這種板有內(nèi)應(yīng)力,力學(xué)性能不及中厚板。

開平板是卷板根據(jù)客戶要求開平以后的板叫開平板,一般客戶都要求開成6米或8米,它和卷板的區(qū)別只是一個(gè)成卷狀,一個(gè)是平板,也就是說(shuō)開平板的前身是卷板。開平板根據(jù)厚度不同,一卷可以開出十幾張或幾十張開平板。

中板和厚板統(tǒng)稱中厚板,是一塊兒板坯只軋一到三塊板,根據(jù)軋制工藝的不同,板面時(shí)常發(fā)紅或發(fā)淡淡的藍(lán)灰色。中板厚度在4-25mm,厚板一般在28-200mm,特殊要求還可以軋制更厚,中厚板對(duì)比開平板、卷板而言,沒(méi)有內(nèi)應(yīng)力,力學(xué)性能更好。

中厚板切割是針對(duì)被切割材質(zhì)而言的,一般是指工業(yè)燃?xì)夂脱鯕饣旌先紵_(dá)到切割要求的溫度,對(duì)鋼制材料進(jìn)行融化,吹渣,和分割的過(guò)程。指利用天然氣火焰將被切割的金屬預(yù)熱到能夠劇烈燃燒的燃點(diǎn),再釋放出高壓氧氣流,使金屬進(jìn)一步劇烈氧化并將燃燒的熔渣吹掉形成切口的過(guò)程。

它的預(yù)熱溫度,火焰的功率,包括乙炔和氧氣的流量等,都要隨著鋼板厚度的增加而增大。較厚的中厚板切割,應(yīng)使用輕度炭化焰,以免切口上緣發(fā)生融塌現(xiàn)象。如果中厚板的碳含量或者合金成分比較高時(shí),使用的火焰功率要大一些。

一、切割方法

火焰切割

火焰切割成本低,操作簡(jiǎn)便,技述成熟,使用廣泛等特點(diǎn),是目前工業(yè)中使用最廣泛的切割技述,火焰切割指利用工業(yè)然氣與氧氣混合燃燒火焰將被切割的金屬加熱到鋼材的溶點(diǎn),再釋放出高壓氧氣流,使金屬進(jìn)一步劇烈氧化并將燃燒產(chǎn)生的熔渣吹掉形成切口的過(guò)程,但是在薄板切割方面有其不足之處。與等離子比較起來(lái),火焰切割的熱影響區(qū)要大許多,熱變形比較大。為了切割準(zhǔn)確有效,操作人員需要擁有高超技術(shù)才能在切割過(guò)程中及時(shí)回避金屬板的熱變形。

激光切割

激光切割設(shè)備可切割4mm以下的不銹鋼,在激光束中加氧氣可切割20mm厚的碳鋼,但加氧切割后會(huì)在切割面形成薄薄的氧化膜。切割的最大厚度可增加到20mm,但切割部件的尺寸誤差較大。激光切割設(shè)備的價(jià)格相當(dāng)貴,約150萬(wàn)元以上。

線切割

電火花線切割簡(jiǎn)稱線切割。它是在電火花穿孔、成形加工的基礎(chǔ)上發(fā)展起來(lái)的。它不僅使電火花加工的應(yīng)用得到了發(fā)展,而且某些方面已取代了電火花穿孔、成形加工。如今,線切割機(jī)床已占電火花機(jī)床的大半。

剪板機(jī)

剪板機(jī)是借于運(yùn)動(dòng)的上刀片和固定的下刀片,采用合理的刀片間隙,對(duì)各種厚度的金屬板材施加剪切力,使板材按所需要的尺寸斷裂分離。剪板機(jī)屬于鍛壓機(jī)械中的一種,主要作用就是金屬加工行業(yè)。

等離子切割機(jī)

等離子切割是利用高溫等離子電弧的熱量使工件切口處的金屬部分或局部熔化(和蒸發(fā)),并借高速等離子的動(dòng)量排除熔融金屬以形成切口的一種加工方法。

超高壓水切割

超高壓水切割又稱水刀和水射流,它是將普通的水經(jīng)過(guò)多級(jí)增壓后所產(chǎn)生的高能量(380MPa)水流,再通過(guò)一個(gè)極細(xì)的紅寶石噴嘴(Φ0.1-0.35mm),以每秒近千米的速度噴射切割,這種切割方式稱為超高壓水切割。

二、注意事項(xiàng):

1.如果是傾角切割,那也就是角度切割,就是對(duì)切割面進(jìn)行調(diào)整,以滿足不同角度的切割要求,這就是切割角度方面的問(wèn)題。另外在傾角切割時(shí),由于與垂直切割是不同的,因此在穿孔厚度要求上也是有所不同的,在實(shí)際操作過(guò)程中,還需要對(duì)切割機(jī)進(jìn)行預(yù)熱。

2.在切割效果方面,如果想要達(dá)到好的切割效果,那么要注意割嘴與割件之間的角度,它會(huì)影響到切割速度,以及后拖量。一般來(lái)講,切割時(shí)傾角的大小是由工件的厚度來(lái)決定的。而在進(jìn)行自動(dòng)切割時(shí),吊中厚板于氣割平臺(tái)上,應(yīng)調(diào)整中厚板單邊兩端頭與導(dǎo)軌的距離差在5毫米范圍內(nèi)。在進(jìn)行自動(dòng)切割時(shí),應(yīng)將導(dǎo)軌放在被切割鋼板的平面上,然后將切割機(jī)輕放在導(dǎo)軌上。使有割據(jù)的一側(cè)面向操縱者。

一、簡(jiǎn)介

將中厚板加熱到所要求的溫度后并且保持一定時(shí)間,然后用選定的冷卻速度和冷卻方法進(jìn)行冷卻,從而得到所需要的組織和性能,這一過(guò)程叫做中厚板熱處理工藝。其目的是為了生產(chǎn)具有高抗拉強(qiáng)度、高屈服點(diǎn)、耐沖擊、耐腐蝕、耐磨等性能的調(diào)質(zhì)板材。

二、工藝過(guò)程

中厚板熱處理工藝是由加熱、保溫和冷卻三個(gè)階段組成。有時(shí)只有加熱和冷卻兩個(gè)過(guò)程。根據(jù)不同的目的可采用不同的加熱溫度和冷卻速度。

1.加熱:加熱是熱處理的重要工序之一。金屬熱處理的加熱方法很多,最早是采用木炭和煤作為熱源,近而應(yīng)用液體和氣體燃料。電的應(yīng)用使加熱易于控制,且無(wú)環(huán)境污染。利用這些熱源可以直接加熱,也可以通過(guò)熔融的鹽或金屬,以至浮動(dòng)粒子進(jìn)行間接加熱。

金屬加熱時(shí),工件暴露在空氣中,常常發(fā)生氧化、脫碳(即鋼鐵零件表面碳含量降低),這對(duì)于熱處理后零件的表面性能有很不利的影響。因而金屬通常應(yīng)在可控氣氛或保護(hù)氣氛中、熔融鹽中和真空中加熱,也可用涂料或包裝方法進(jìn)行保護(hù)加熱。

加熱溫度是熱處理工藝的重要工藝參數(shù)之一,選擇和控制加熱溫度,是保證熱處理質(zhì)量的主要問(wèn)題。加熱溫度隨被處理的金屬材料和熱處理的目的不同而異,但一般都是加熱到相變溫度以上,以獲得高溫組織。

2.保溫:由于轉(zhuǎn)變需要一定的時(shí)間,因此當(dāng)金屬工件表面達(dá)到要求的加熱溫度時(shí),還須在此溫度保持一定時(shí)間,使內(nèi)外溫度一致,使顯微組織轉(zhuǎn)變完全,這段時(shí)間就是保溫時(shí)間。采用高能密度加熱和表面熱處理時(shí),加熱速度極快,一般就沒(méi)有保溫時(shí)間,而化學(xué)熱處理的保溫時(shí)間往往較長(zhǎng)。

3.冷卻:冷卻也是熱處理工藝過(guò)程中不可缺少的步驟,冷卻方法因工藝不同而不同,主要是控制冷卻速度。一般退火的冷卻速度最慢,正火的冷卻速度較快,淬火的冷卻速度更快。但還因鋼種不同而有不同的要求,例如空硬鋼就可以用正火一樣的冷卻速度進(jìn)行淬硬。

三、工藝類型

中厚板的熱處理工藝一般有正火、退火、淬火和回火四種基本類型,是高端中厚板產(chǎn)品生產(chǎn)過(guò)程中必不可少的重要工藝。

1.正火:也叫常化或正常化,將鋼材或鋼件加熱到臨界點(diǎn)AC3或ACM以上的適當(dāng)溫度保持一定時(shí)間后在空氣中冷卻,得到珠光體類組織,從而改善其力學(xué)性能和工藝性能的熱處理工藝。

2.退火annealing:將亞共析鋼工件加熱至AC3以上20—40度,保溫一段時(shí)間后,隨爐緩慢冷卻(或埋在砂中或石灰中冷卻)至500度以下在空氣中冷卻的熱處理工藝。目的是使金屬內(nèi)部組織達(dá)到或接近平衡狀態(tài),獲得良好的工藝性能和使用性能,或者為進(jìn)一步淬火作組織準(zhǔn)備。

3.淬火:將鋼奧氏體化后以適當(dāng)?shù)睦鋮s速度冷卻,使工件在橫截面內(nèi)全部或一定的范圍內(nèi)發(fā)生馬氏體等不穩(wěn)定組織結(jié)構(gòu)轉(zhuǎn)變的熱處理工藝。淬火后鋼件變硬,但同時(shí)變脆,為了及時(shí)消除脆性,一般需要及時(shí)回火。

4.回火:將經(jīng)過(guò)淬火的工件加熱到臨界點(diǎn)AC1以下的適當(dāng)溫度保持一定時(shí)間,隨后用符合要求的方法冷卻,以獲得所需要的組織和性能的熱處理工藝。其目的是降低鋼件的脆性

退火、正火、淬火、回火是整體熱處理中的“四把火”,其中的淬火與回火關(guān)系密切,常常配合使用,缺一不可。“四把火”隨著加熱溫度和冷卻方式的不同,又演變出不同的熱處理工藝。如:為了獲得一定的強(qiáng)度和韌性,把淬火和高溫回火結(jié)合起來(lái)的工藝,稱為調(diào)質(zhì),通過(guò)調(diào)質(zhì)處理鋼材能夠保持較高的強(qiáng)度的同時(shí)又具有很好的塑性和韌性。

四、正火、淬火注意事項(xiàng)

正火在提高熱軋低碳低合金鋼板的工藝性能的同時(shí),往往降低鋼的強(qiáng)度,屈服強(qiáng)度和抗拉強(qiáng)度一般降低20~50MPa,對(duì)于控軋控冷鋼板嚴(yán)重的可降低80~120MPa。因此,為保證鋼板的交貨性能,在正火鋼板成分設(shè)計(jì)時(shí),應(yīng)不同于一般控軋控冷鋼板,可適當(dāng)增加C、Mn等固溶強(qiáng)化元素以提高強(qiáng)度(注意碳當(dāng)量指標(biāo)不要過(guò)高),雖然熱軋后鋼板的延伸率或沖擊功有所降低,但這兩項(xiàng)指標(biāo)在正火處理后會(huì)有大幅提高。

淬火溫度偏低或冷卻不良時(shí)會(huì)在顯微組織中產(chǎn)生超過(guò)標(biāo)準(zhǔn)規(guī)定的托氏體組織,稱為欠熱組織,它使硬度下降,耐磨性急劇降低,影響托輥配件軸承壽命。

中厚板的生產(chǎn)流程通常為配合控制軋制,采用低溫出爐的加熱制度,可節(jié)省燃料消耗。軋制工藝分三個(gè)階段:

①成形軋制,消除板坯表面的影響和提高寬度控制的精度,沿板坯長(zhǎng)度方向或斜向進(jìn)行1~4道軋制。把坯料軋至所要求的厚度。

②展寬軋制,這是中厚板不同于其他種類板材軋制的重要工序。為達(dá)到軋制成品規(guī)格所要求的寬度,板坯轉(zhuǎn)90°、沿板寬方向軋制。

③精軋,展寬軋制后再轉(zhuǎn)90°,轉(zhuǎn)回原坯料長(zhǎng)度方向,軋制到成品板厚度。

妥善制定中厚板軋制工藝能提高軋機(jī)的生產(chǎn)能力、鋼板的質(zhì)量和成材率。要確保鋼板的平直度,除采取各種保證板形的措施外,對(duì)厚度40mm以下的鋼板每塊均需經(jīng)過(guò)熱矯直,對(duì)不平直的冷鋼板進(jìn)行冷矯直。

軋制中厚板軋機(jī)機(jī)架通常是按4輥設(shè)計(jì)。因?yàn)橹泻癜遘垯C(jī)是在高扭矩條件下軋制超寬的產(chǎn)品,因此是最大型號(hào)的軋機(jī)。中厚板軋制最簡(jiǎn)單配置是單機(jī)架,但是雙機(jī)架配置可提高產(chǎn)量。

所有的中厚板軋機(jī)都是可逆式軋機(jī)(通過(guò)每道次減小輥縫降低坯料的厚度)。與其他扁平材軋制方式不同,中厚板軋制是兩個(gè)方向進(jìn)行。首先采用垂直于連鑄坯長(zhǎng)度的方向進(jìn)行軋制,延展板坯的寬度,生產(chǎn)中稱之為橫軋。然后將板坯平轉(zhuǎn)90°軋制到要求的成品厚度。

中厚板軋制過(guò)程的一系列設(shè)計(jì)方案稱為軋制工藝。軋制過(guò)程的不同階段有不同的設(shè)計(jì)要求。其中一部分為設(shè)備極限能力要求(例如原料厚度及成品厚度需匹配的扭矩和軋制力的最大值)。另外一部分為生產(chǎn)條件要求(比如溫度和變形量應(yīng)與產(chǎn)品的性能相適應(yīng))。

在軋制過(guò)程中,由于軋輥的彎曲變形導(dǎo)致鋼板延伸不同而產(chǎn)生的內(nèi)應(yīng)力應(yīng)通過(guò)軋輥輥型變化消除,在厚度控制上要考慮軋制時(shí)軋機(jī)機(jī)架、軋輥等的彈性變形而引起的產(chǎn)品厚度變化。為確保最終產(chǎn)品的質(zhì)量,現(xiàn)代化的中厚板軋機(jī)由許多控制系統(tǒng)組成并控制這些工藝參數(shù)。

近些年國(guó)內(nèi)市場(chǎng)對(duì)中厚板的需求一直保持增長(zhǎng)態(tài)勢(shì), 尤其是從2000年開始, 這一需求攀升速度急劇加快, 最主要的拉動(dòng)因素是基礎(chǔ)設(shè)施建設(shè)用鋼結(jié)構(gòu)、造船工業(yè)、橋梁建設(shè)、油氣開發(fā)及輸送等行業(yè)的蓬勃發(fā)展。中厚板是重要的建筑鋼材品種,廣泛用于機(jī)械制造、橋梁、廠房、電站、城市公共建筑等,由于國(guó)民經(jīng)濟(jì)的高速發(fā)展,拉動(dòng)了中厚板市場(chǎng)的需求并促進(jìn)了中厚板行業(yè)的快速發(fā)展。近3 年,全國(guó)新上馬寬厚板軋機(jī)共29 條,產(chǎn)能達(dá)到11539萬(wàn)噸 ,產(chǎn)品結(jié)構(gòu)正向更寬更厚的方向傾斜,且由原始的普碳鋼板向高強(qiáng)度品種鋼發(fā)展。

我國(guó)的第一套中板軋機(jī)于1936年在鞍鋼建成,屬于三輥勞特式軋機(jī)。新中國(guó)成立后,在前蘇聯(lián)的援助下,我國(guó)的中厚板生產(chǎn)裝備和工藝技術(shù)水平有了很大提高,先后建成了重鋼2440mm中板軋機(jī)、武鋼2800mm中板軋機(jī)等13套三輥勞特式軋機(jī),為我國(guó)板材生產(chǎn)奠定了堅(jiān)實(shí)的基礎(chǔ)。70年代后,我國(guó)的中厚板軋機(jī)開始向?qū)挵迕娣较虬l(fā)展,1978年在舞陽(yáng)鋼廠建成了我國(guó)自行設(shè)計(jì)制造的第一套4200mm厚板軋機(jī);首鋼引進(jìn)了國(guó)外3300mm二手寬厚板軋機(jī)設(shè)備。這兩套軋機(jī)主要用于生產(chǎn)特殊鋼板,滿足了當(dāng)時(shí)核動(dòng)力設(shè)備、艦船、潛艇、大型工程機(jī)械和民用鋼制船舶生產(chǎn)的需要。

由于國(guó)民經(jīng)濟(jì)強(qiáng)大需求的拉動(dòng)和綜合國(guó)力的增強(qiáng), 中國(guó)冶金工業(yè)出現(xiàn)了前所未有的發(fā)展機(jī)遇和發(fā)展速度。截至2003年底中國(guó)已建成的中厚板軋機(jī)生產(chǎn)能力1719萬(wàn)噸, 其中寬度4000 mm以上中厚板軋機(jī)生產(chǎn)能力320萬(wàn)噸, 3500~3800 mm軋機(jī)生產(chǎn)能力305萬(wàn)噸, 2800~3000 mm軋機(jī)生產(chǎn)能力360萬(wàn)噸, 2300~2700 mm軋機(jī)生產(chǎn)能力734萬(wàn)噸。據(jù)不完全統(tǒng)計(jì), 2004 年底投產(chǎn)和在建的中厚板軋機(jī)有15套, 生產(chǎn)能力1435萬(wàn)噸。其中2套(寶鋼、沙鋼) 為5000 mm寬厚板軋機(jī), 生產(chǎn)能力290萬(wàn)噸;3套(南鋼、安鋼、韶鋼) 爐卷軋機(jī), 生產(chǎn)能力310萬(wàn)噸; 3500~3800 mm軋機(jī)生產(chǎn)能力880萬(wàn)噸; 2500~2800 mm 軋機(jī)生產(chǎn)能力265 萬(wàn)噸。至2004年底中國(guó)共有中厚板軋機(jī)以及專門生產(chǎn)中厚板的爐卷軋機(jī)約29套, 中厚板軋機(jī)總生產(chǎn)能力 約 為 2000 ~ 2500 萬(wàn) 噸 。

在工藝技術(shù)和裝備水平發(fā)展方面,20世紀(jì)80年代,國(guó)內(nèi)中厚板生產(chǎn)企業(yè)均多次對(duì)原先建設(shè)的三輥勞特式中板軋機(jī)進(jìn)行了不同方式的改造,改造后的軋機(jī)基本以三輥加四輥或雙四輥軋機(jī)為主,基本解決了三輥勞特式軋機(jī)尺寸偏小,鋼板寬度窄,長(zhǎng)度短、尺寸偏差大、板形差、以及原材料和能源消耗成本、經(jīng)濟(jì)效益差等問(wèn)題。從80至90年代初,通過(guò)多次改造的方式增加原有軋機(jī)產(chǎn)能、提高工藝裝備水平和生產(chǎn)技術(shù)水平,并具備了較為先進(jìn)的電控設(shè)備、控軋控冷技術(shù)裝備和熱處理工藝。